Come l’automazione industriale può favorire la sicurezza sul lavoro

La sempre più massiccia adozione di sistemi di automazione industriale, all’interno del settore produttivo, ha modificato il ruolo del lavoratore rispetto al passato. Se da una parte la presenza di robot e cobot ha infatti sollevato gli operatori da alcune mansioni più faticose e ripetitive, dall’altra parte ha fatto emergere nuovi punti di criticità per quanto riguarda sia la sicurezza aziendale sia la sicurezza sul lavoro degli operatori stessi.

Oggi i rischi non sono più legati alla fatica fisica o ai ritmi sostenuti di lavoro, ma all’interazione dell’operatore con un ambiente di industria 4.0, in cui grazie all’automazione i robot svolgono alcune mansioni autonomamente.

Questo ha comportato quindi la necessità:

- a livello normativo e legislativo di sviluppare nuove procedure che tengano conto delle interazioni uomo-macchina.

- a livello di aziende, che adottano già sistemi di automazione o che intendono implementarli, di considerare e rispettare rigorosamente tali normative mettendo a punto dispositivi per la sicurezza sul lavoro.

Il tutto deve inoltre essere continuamente aggiornato e rivisto, per andare al passo con quelle che sono le innovazioni tecnologiche e le nuove applicazioni che vengono realizzate.

Parleremo quindi di quali sono le norme che regolamentano la sicurezza in caso di automazione industriale, di come è migliorata la sicurezza degli operatori con l’industria 4.0 e delle nuove sfide che questa ha comportato.

Sicurezza sul posto di lavoro e automazione industriale: norme di riferimento

Come detto, l’adozione di sistemi di automazione industriale e robotica all’interno di un luogo di lavoro comporta il rispetto di precisi standard di sicurezza. I principali standard di riferimento internazionali in ambito di sicurezza e automazione industriale sono:

- La norma EN ISO 10218-1: Specifica i requisiti e le linee guida per la progettazione sicura nonché le misure di protezione e le informazioni per l'uso dei robot industriali. Descrive inoltre i pericoli di base associati ai robot e fornisce i requisiti per eliminare o ridurre adeguatamente i rischi associati a questi pericoli.

- La norma EN ISO 10218-2: Specifica i requisiti di sicurezza di robot industriali e sistemi di robot industriali come definiti nella ISO 10218-1 quando integrati ed installati in celle (o isole) robotizzate industriali e in linee produttive.

- La norma ISO/TS 15066:2016: Specifica i requisiti di sicurezza per i sistemi robotici industriali collaborativi e l'ambiente di lavoro e integra i requisiti e le linee guida sul funzionamento dei robot industriali collaborativi forniti nelle norme sopra descritte ISO 10218-1 e ISO 10218-2.

In Italia, inoltre, grande rilievo assume anche quanto prescritto dal Testo Unico per la Sicurezza sul Lavoro (TUSL) che dà precise indicazioni di sicurezza quando sul luogo di lavoro è prevista un’automazione di tipo robotico.

Impatto dell’automazione industriale sulla gestione della sicurezza sul lavoro

In ambito di sicurezza aziendale, l’automazione industriale ha cambiato profondamente il luogo di lavoro, con indubbi miglioramenti per quanto riguarda le condizioni di salute e sicurezza degli operatori ma ponendo anche nuove sfide per gli stessi. Vediamo nel dettaglio questi due aspetti.

- Riduzione dei rischi legati a lavori di fatica per gli operatori

In numerosi settori produttivi e industriali il lavoro degli operatori è ripetitivo e continuativo, con il rischio di infortuni che aumenta con il passare delle ore di lavoro. Questo perché con il tempo la soglia di allerta si abbassa esponendo l’addetto ai pericoli della mansione.

Utilizzare l’automazione dei robot e delle isole robotizzate industriali per sostituire gli operatori nelle mansioni routinarie e più pericolose è quindi lo strumento con cui aumentare anche la sicurezza sui luoghi di lavoro. Il personale sarà in questo modo libero di svolgere mansioni di supervisione e più qualificate, delegando i lavori basici alla robotica e interfacciandosi con i macchinari solo attraverso il controllo di terminali operatore HMI (touch screen, pannelli di controllo multi-touch, dispositivi mobili).

Questo in un'ottica di collaborazione uomo-macchina più proficua ed efficiente.

- Necessità di formazione e sviluppo di nuove competenze per il personale

Con l’industria 4.0 nasce quindi anche la necessità di una cultura tecnica della sicurezza sul lavoro, applicata ai cicli lavorativi basati sui robot, sull’intelligenza artificiale (AI) e sull’Internet of Things (IoT).

Oltre all’esigenza di nuove figure consulenziali altamente qualificate, anche i lavoratori negli stabilimenti produttivi devono essere formati sul corretto utilizzo e sul funzionamento dei diversi sistemi di automazione e robot installati all’interno dell’azienda. Solo grazie a una corretta formazione la convivenza tra operatori e dispositivi robotici sarà completamente sicura. La non conoscenza delle basilari norme, al contrario, può risultare anche fatale.

I dispositivi per la sicurezza sul lavoro nell’Industria 4.0

Come detto precedentemente, l’automazione ha aumentato sicuramente il livello di sicurezza aziendale ma ha anche portato con sé nuovi rischi connessi all’utilizzo dei sistemi robotici e alle linee produttive automatizzate.

Oltre alla formazione dei lavoratori circa le corrette procedure da seguire per interagire con i sistemi robotizzati, sia per la manutenzione che la collaborazione operativa, vi sono numerosi dispositivi dedicati alla prevenzione degli infortuni per aumentare la sicurezza negli ambienti di lavoro, dove convivono uomini e macchine sempre più intelligenti ed autonome.

Non di rado, infatti, i sistemi di automazione industriale come i robot non sono in grado – nello svolgimento della loro mansione – di rilevare la presenza dell’uomo nel loro raggio d’azione. Per questo motivo vengono integrati con strumenti per la sicurezza come:

- Barriere di protezione perimetrale fisiche: Quando in una fase del lavoro di un centro produttivo viene impiegato un sistema robotizzato di grosse dimensioni, le cosiddette isole robotizzate, si utilizzano come dispositivo per la sicurezza le barriere fisiche. Queste sono delle protezioni perimetrali che circondano tutta l’isola e impediscono l’accesso involontario all’area di lavoro pericolosa. L’ingresso all’interno della cella è possibile infatti solo attraverso una porta allarmata e dopo aver spento il robot.

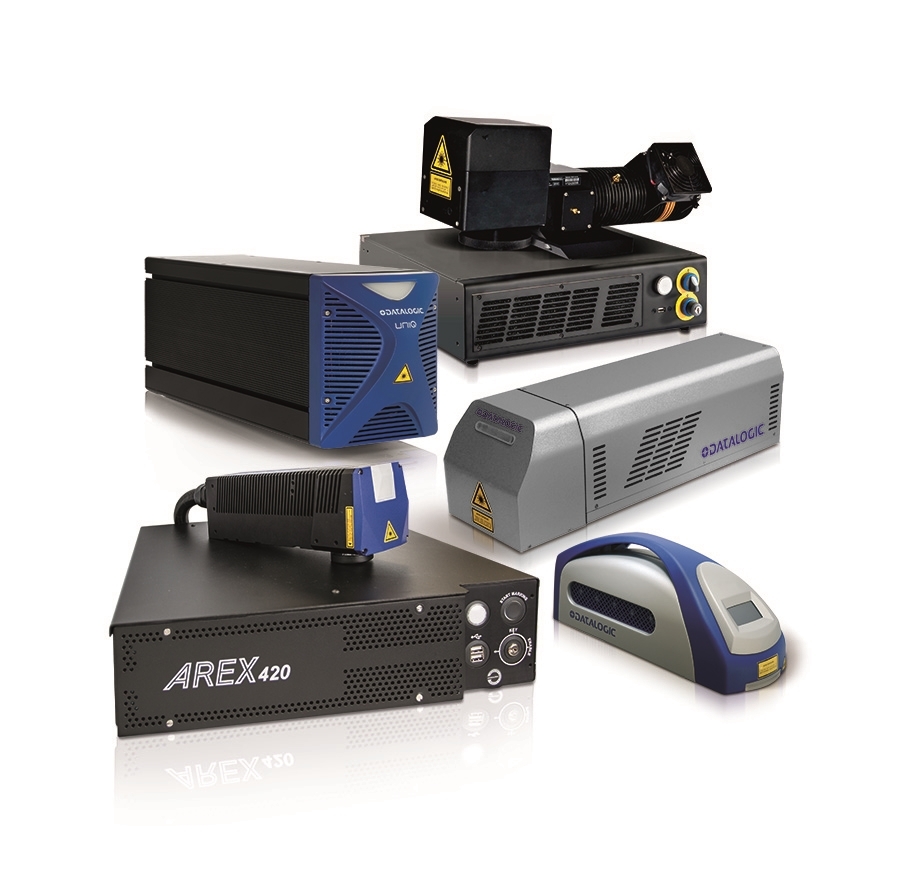

- Barriere di protezione perimetrale laser o a infrarossi: Quando nello svolgimento del lavoro è necessario che un operatore interagisca frequentemente con l’isola robotizzata o con un’area specifica della linea produttiva, si utilizzano le barriere di protezione laser. Queste vengono applicate nella zona di accesso per rilevare la presenza di un corpo estraneo (un dito, una mano o tutto il corpo) e far arrestare così immediatamente la macchina finché l’ostacolo non viene rimosso.

- Barriere di accesso con muting: Quando la macchina è addetta alla lavorazione di materiale, si possono utilizzare barriere di accesso con muting, i cui sensori rilevano l’arrivo del materiale senza causare l’arresto. Il muting non si attiva invece per i sensori posti ad altezza uomo: in questo caso, al rilevamento di un ostacolo, la macchina si ferma.

- Laser scanner di sicurezza: Quando in una linea produttiva dinamica uomini e robot collaborano insieme, si ricorre ai laser scanner, dispositivi di sicurezza altamente flessibili in cui si possono configurare zone di warning (per cui la macchina rallenta) e zone di allarme (per cui la macchina si arresta) definendone il raggio di azione. I laser scanner sono il dispositivo di sicurezza più flessibile presente sul mercato, applicabili anche ai veicoli a guida autonoma (AGV) e ai robot mobili autonomi (AMR).

Possiamo quindi concludere dicendo che, se da una parte l’industria 4.0 ha significato un miglioramento dell’efficienza, un’accelerazione della produttività e una riduzione dei pericoli sul luogo di lavoro, dall’altra parte ha posto e continua a porre sempre nuove sfide e nuovi scenari da considerare nell’ambito della gestione della sicurezza aziendale.

L’utilizzo di dispositivi per la sicurezza sul lavoro è il miglior strumento con cui un’azienda può garantire la salute dei propri dipendenti, sfruttando al contempo il potenziale offerto dall’automazione industriale: scopri i nostri prodotti.

Essenza Industriale: il valore delle persone, l’eccellenza sostenibile

Essenza Industriale: il valore delle persone, l’eccellenza sostenibile

Come gli scanner indossabili stanno trasformando la logistica

Come gli scanner indossabili stanno trasformando la logistica

Nuova era della tracciabilità farmaceutica in Italia – dal bollino al Datamatrix

Nuova era della tracciabilità farmaceutica in Italia – dal bollino al Datamatrix

Digital Twin: la simulazione virtuale rivoluziona l'industria manifatturiera

Digital Twin: la simulazione virtuale rivoluziona l'industria manifatturiera

Automazione dei Sistemi HVAC: soluzioni per controllo ed efficienza energetica

Automazione dei Sistemi HVAC: soluzioni per controllo ed efficienza energetica