Sistemi di controllo della produzione applicati alle tecniche di stampaggio delle materie plastiche

L’industria della lavorazione della plastica è una delle più fiorenti a livello mondiale. Questo materiale infatti viene utilizzato in molti settori cruciali, quali: settore automobilistico, alimentare, farmaceutico, beni di consumo, tecnologico, componenti tecnici industriali.

Tra i metodi di lavorazione delle materie plastiche, le tecniche di stampaggio sono sicuramente le più diffuse in ambito industriale per l’alto volume di produzione a costo contenuto. Queste permettono inoltre un’alta flessibilità in termini di varietà progettuale e soluzioni applicative, dati gli innumerevoli oggetti di forme e dimensioni diverse che è possibile creare.

Altro vantaggio e sfida per le aziende che utilizzano queste tecniche di lavorazione delle materie plastiche è la possibilità di ricorrere a plastica da riuso e riciclo, in un'ottica di economia circolare.

Vediamo quindi nel dettaglio i tipi di plastica che è possibile lavorare con questo metodo e le tecniche di stampaggio delle materie plastiche a cui oggi si fa maggior ricorso in ambito industriale.

Tipi di plastiche e loro differenze

Con le tecniche di stampaggio delle materie plastiche vengono lavorate essenzialmente due tipologie diverse di plastica:

- Termoindurente

- Termoplastica

Nella prima categoria rientrano tutti quei polimeri che, una volta lavorati, creano legami chimici irreversibili. Questo significa essenzialmente che quel materiale non è riciclabile perché, se nuovamente riscaldato, va incontro a degradazione e non vi è modo di dargli una nuova vita in un altro oggetto.

Le termoplastiche sono invece tutti quei polimeri – che si presentano come palline o film – che mantengono pressoché inalterate le loro caratteristiche pur passando attraverso più cicli di lavorazione. In questo caso quindi sarà sufficiente riscaldare nuovamente un oggetto in termoplastica da riciclare per potergli dare una nuova forma.

Sia la plastica termoindurente che la termoplastica sono però lavorabili con il processo industriale dello stampaggio.

Le 6 più diffuse tecniche di stampaggio delle materie plastiche

Grazie allo sviluppo tecnologico degli ultimi anni, si possono individuare più tipologie di stampaggio in base al materiale plastico da lavorare, forma e caratteristiche fisiche che il prodotto finale deve avere.

Stampaggio per estrusione

Si tratta di una tecnica di stampa utilizzata per prodotti 2D che presentano la stessa forma in lunghezza quali pellicole, tubi in PVC, cannucce, coprifili ecc..

In questo tipo di lavorazione, il materiale plastico di partenza viene scaldato e spinto da una vite attraverso una sagoma che presenta la forma del prodotto finale. La plastica così estrusa viene quindi lasciata raffreddare e tagliata nelle lunghezze necessarie.

Stampaggio per soffiaggio

Lo stampaggio per soffiaggio è una tecnica di lavorazione utilizzata per la produzione di prodotti cavi in plastica. Esempi di prodotti realizzati con questo metodo sono le bottiglie, i flaconi e tutti i contenitori in generale.

Piccole palline di plastica vengono fuse per dar vita a un tubo cavo detto preforma. Il preforma viene in seguito inserito in uno stampo e insufflato con un potente getto d’aria in modo da aderire alle pareti ed assumerne la forma. Una volta raffreddato, l’oggetto è pronto per essere estratto dallo stampo.

Rotostampaggio

Similmente allo stampaggio per soffiaggio, il rotostampaggio viene impiegato come tecnica di produzione di oggetti cavi ma di grandi dimensioni come: serbatoi, boe, bidoni, cassonetti e grandi contenitori.

La polvere di plastica viene inserita nello stampo cavo. Lo stampo viene così fatto ruotare su due assi e contemporaneamente riscaldato per far sciogliere il materiale plastico in modo che aderisca alle pareti. Concludono il ciclo, come sempre, la fase di raffreddamento e l’estrazione del prodotto finito.

Stampaggio a iniezione

Si tratta della tecnica di stampaggio più diffusa ed è quindi applicata nella produzione di grandi volumi in serie dei più svariati oggetti come: giocattoli, utensili da cucina, tappi di bottiglia, ma anche componentistica per l’industria automobilistica e degli elettrodomestici.

In questo processo di lavorazione il materiale plastico di partenza viene riscaldato e, una volta fuso, spinto ad alta pressione a riempire uno stampo. Una volta raffreddato tanto da mantenere la nuova forma, il prodotto finale di plastica viene espulso dallo stampo.

Termoformatura

È una tecnica di stampaggio utilizzata in maniera frequente quando lo spessore dei prodotti finali è molto sottile, come per esempio blister, vassoi, casse degli elettrodomestici ma anche pannelli e rivestimenti per auto.

Il sistema prevede che lastre o pellicole di plastica siano preriscaldate per poi essere fatte aderire allo stampo o per aspirazione (termoformatura sottovuoto) o per pressione di un potente getto d’aria (termoformatura sotto pressione). Il nuovo oggetto è quindi pronto per essere lasciato a raffreddare.

Stampaggio a compressione

Si tratta di una tecnica di stampaggio utilizzata prevalentemente per la gomma ma non solo, e quindi per produrre componenti e oggetti come beccucci dei biberon, pannelli per automobili, utensili da cucina, prese elettriche e molto altro.

Nello stampaggio per compressione lo stampo è costituito da almeno due parti. La carica del materiale plastico da lavorare viene posizionata in una delle parti dello stampo per poi essere chiuso e pressato con l’altra parte. Solitamente il macchinario è anche termoriscaldato per accelerare il processo di stampaggio.

Sistemi di misura e controllo qualità nei processi di stampaggio

Come si evince dalle descrizioni delle tecniche di stampaggio, qualsiasi sia il processo utilizzato il calore termico viene sempre impiegato dalle macchine di stampaggio della plastica.

Altro punto comune è l’enorme quantità di energia impiegata per il funzionamento di tali processi industriali nonché la precisione e il coordinamento richiesto tra tutte le fasi di stampaggio.

Ciò significa che è assolutamente necessario mettere in atto sia misure e controlli di qualità sul processo industriale per assicurarsi una produzione priva di errori, sia garantire che tutto avvenga nella massima sicurezza per gli operatori.

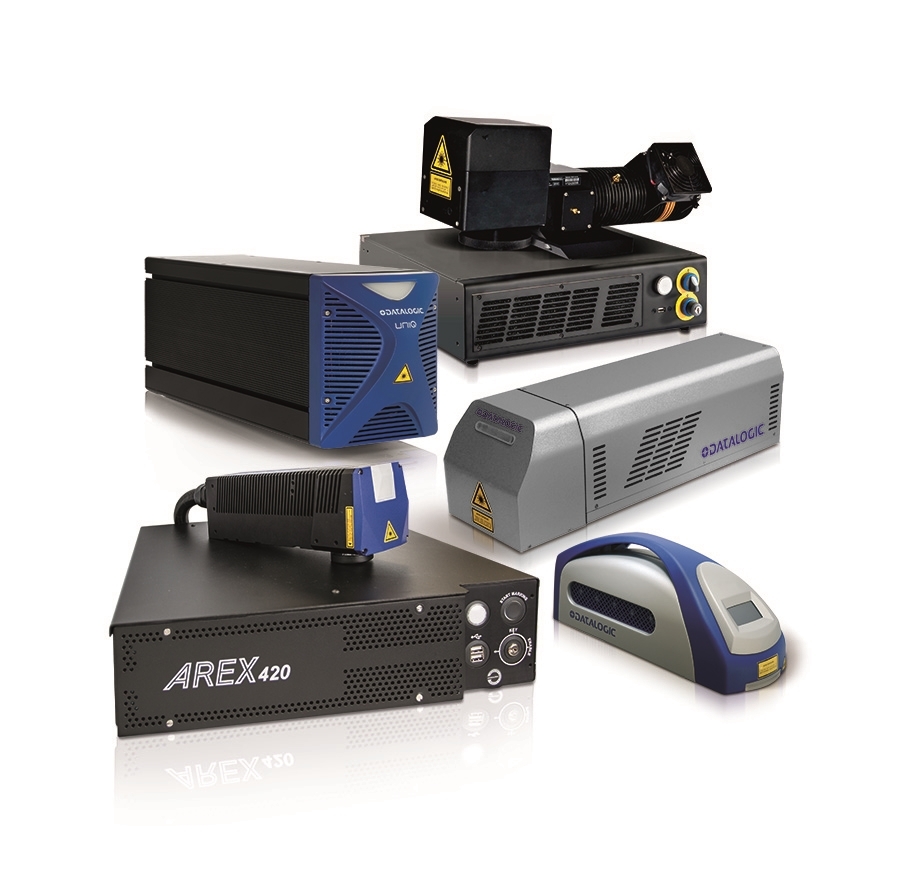

Grazie all’automazione industriale è possibile apportare miglioramenti ai sistemi di controllo della qualità di produzione e all’efficienza di tutto il sistema di stampa delle materie plastiche in un’ottica di industria 4.0. In particolare si può ricorrere a:

- Sistemi di lettura della pressione si stampaggio: Tali soluzioni vengono impiegate soprattutto nella stampa per iniezione e stampa per estrusione al fine di tenere sotto controllo e costante la pressione lungo la camera di fusione.

- Monitoraggio della qualità di stampaggio: Si tratta di sistemi di controllo delle macchine di stampaggio della plastica in modo che lo stampo non subisca deformazioni che compromettano la qualità del prodotto finito.

- Raccolta di dati: Raccogliere dati durante le procedure di stampaggio grazie ad esempio a sensori con uscita I/O link permette la diagnostica puntuale delle criticità, portando ad una riduzione degli scarti di produzione e alla prevenzione dei fermi macchina.

- Sistemi di dosaggio della potenza: Il ricorso a sistemi di dosaggio della potenza dei riscaldatori consente un risparmio intelligente nei processi industriali che richiedono elevate temperature.

Contattaci per una consulenza gratuita sul tuo impianto di stampaggio di materie plastiche oppure naviga online il catalogo di Tsk dedicato ai componenti per l’automazione.

Essenza Industriale: il valore delle persone, l’eccellenza sostenibile

Essenza Industriale: il valore delle persone, l’eccellenza sostenibile

Come gli scanner indossabili stanno trasformando la logistica

Come gli scanner indossabili stanno trasformando la logistica

Nuova era della tracciabilità farmaceutica in Italia – dal bollino al Datamatrix

Nuova era della tracciabilità farmaceutica in Italia – dal bollino al Datamatrix

Digital Twin: la simulazione virtuale rivoluziona l'industria manifatturiera

Digital Twin: la simulazione virtuale rivoluziona l'industria manifatturiera

Automazione dei Sistemi HVAC: soluzioni per controllo ed efficienza energetica

Automazione dei Sistemi HVAC: soluzioni per controllo ed efficienza energetica